- Novedades

Ene 24, 2024

|

- Corporativo

Macer estará en Cevisama’24

- Leer más

Noticias relacionadas

Oct 04, 2023

|

Macer y los Juegos del 92

Sep 15, 2023

|

Premio a la trayectoria en la gala empresa del año

Jul 06, 2023

|

Agustín Poyatos, premio Cope a a Trayectoria

May 17, 2023

|

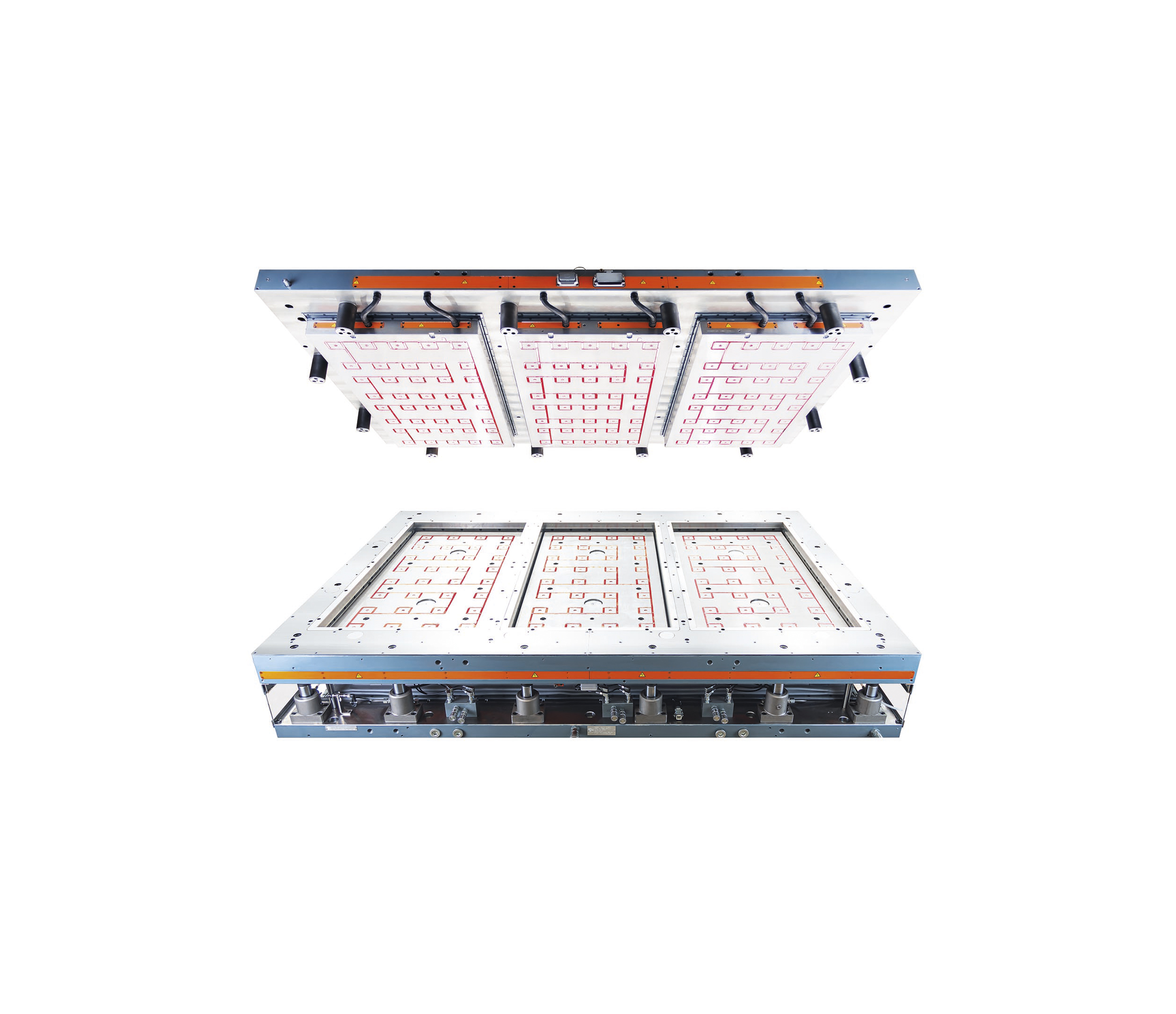

«Moldes para prensado de baldosas cerámicas»

Feb 20, 2023

|

La marca Macer

Ene 31, 2023

|

MACER. Medio siglo de historia

May 12, 2022

|